精密制造实训中心

航空零部件精密加工实训中心,作为航空领域人才培养与技术创新的关键阵地,架构完备、功能多元,实训中心配备了一系列国际领先、行业顶尖的精密加工设备。在该实训中心,能够实现复杂航空零部件的铣削、镗削、钻削等多工序一体化加工,确保零件的尺寸精度达到微米级;利用超精密磨床,可对航空发动机叶片、航空轴承等关键部件进行镜面磨削,表面粗糙度低至纳米级别,满足其严苛的装配与运行要求。同时,还拥有先进的三坐标测量仪,实时精确检测加工零件的形位公差,为产品质量提供可靠保障。该实训中心由多个实训室协同发力,共同为航空产业的进阶筑牢根基。

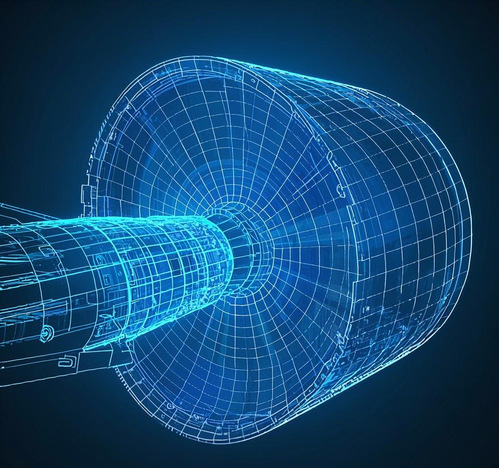

一、航空零部件设计实训室

航空零部件设计实训室是创意与蓝图的孵化间,配备了行业前沿的计算机辅助设计(CAD)软件与高端图形工作站。在这里,学员们能够依据航空飞行器的性能需求,运用所学的结构设计与结构力学知识,精心雕琢每一个零部件的初始模样。各类飞机零部件可以在这里进行结构创新和优化设计,借助模拟仿真技术,提前预判设计缺陷,反复打磨,为后续的精密加工提供精准无误的设计方案。

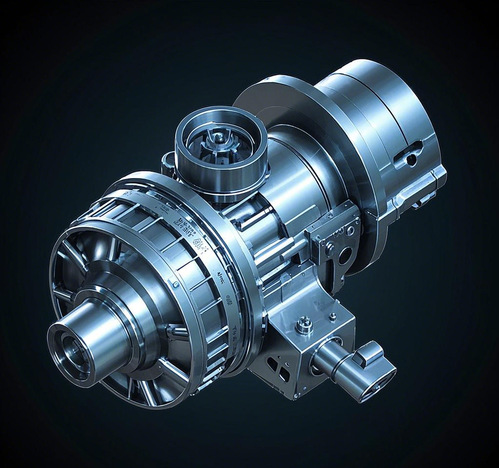

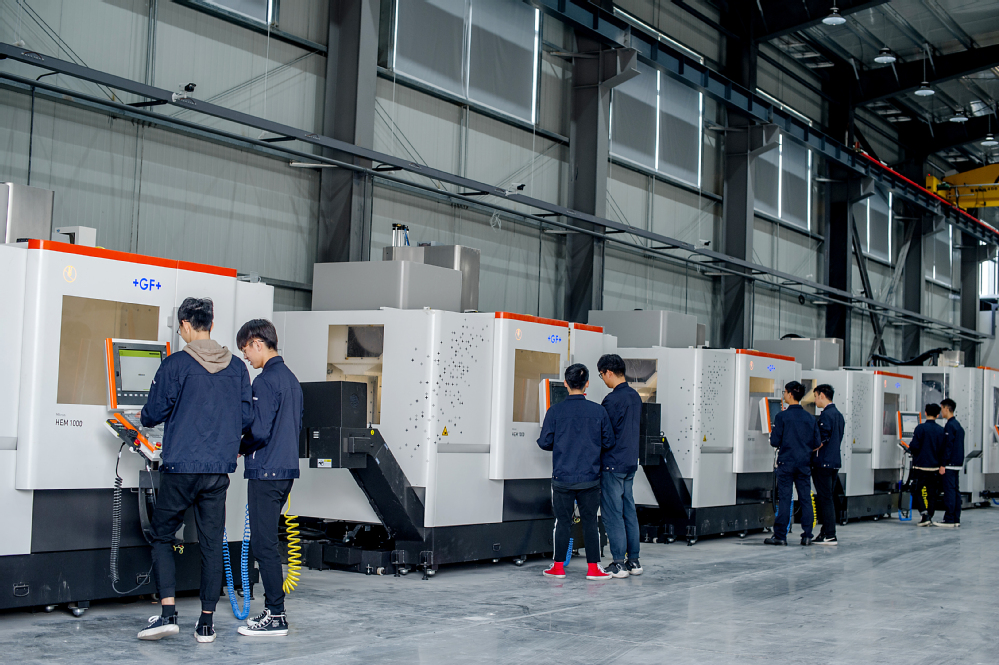

二、航空零部件数控加工实训室

航空零部件数控加工实训室作为实训中心的核心实操区域之一,汇聚了各类国际一流的高精度数控加工设备。从常规数控加工机床,到多轴联动精密数控加工中心,它们宛如一位位技艺精湛的工匠,严格遵循设计图纸的指令。无论是铝合金材质的飞机结构件,还是钛合金的连接件,皆能通过编程控制,实现铣削、车削、钻孔等复杂工序的自动化、高精度加工,将设计构想一步步转化为符合航空标准的实物零件,尺寸精度稳稳控制在微米尺度。

三、航空零部件特种加工实训室

当面对航空领域那些高硬度、高强度、高韧性的特殊材料,以及复杂异形结构时,特种加工实训室就发挥出独特优势。这里拥有GF精密电火花加工机床,能以放电蚀除的方式,在超硬合金涡轮叶片上加工出细微冷却孔道;激光加工设备可对碳纤维复合材料的机翼蒙皮进行精准切割、打孔,不伤材料基体,实现高效、无应力的加工,为攻克航空特种制造难题提供关键技术手段。

四、航空零部件逆向设计实训室

航空零部件逆向设计是对现有优秀航空产品的 “解码” 过程。该实训室配备了高精度三维扫描仪,能够快速、全面地采集航空零部件的表面数据,生成点云模型。随后,借助逆向工程软件,同学们如同拼图高手,将点云数据重构为曲面模型,进而反推出产品的设计参数。这一过程不仅助力对经典航空部件的仿制与改进,更培养学员从实物到设计的逆向思维,为自主创新积累经验。

五、航空零部件增材制造实训室

作为新兴制造技术的前沿阵地,这里拥有多种先进的增材制造设备,如熔融沉积成型(FDM)、铺丝机等3D打印设备。面对不同材料的特殊加工方式以及复杂结构一体化成型需求,如航空复材制造、个性化定制的驾驶舱内饰件等,增材制造大显身手。通过逐层堆积材料的方式,摆脱传统加工的刀具路径束缚,将虚拟的三维模型迅速转化为实体零件,极大缩短研发周期,激发设计创新活力。

六、检测实训室

质量把控的关键关卡非检测实训室莫属。它配备了从微观到宏观全尺度的精密检测仪器,像基恩士3D轮廓测量仪,用于检测航空零部件加工后表面精度;海克斯康三坐标测量仪,以极高的精度捕捉零件的形位公差,任何一丝细微偏差都无所遁形,确保每一个送上蓝天的零件都完美无瑕,为航空飞行安全保驾护航。

各实训室紧密配合、相辅相成,莘莘学子在此经历全方位的淬炼,成长为航空零部件精密加工领域的中流砥柱,持续赋能我国航空事业向着更高远的天空翱翔。